嵩陽煤機刮板輸送機中部槽的材料選用:中部槽在工作過程中要承受壓、拉、彎曲、沖擊、振動、摩擦和腐蝕等作用,對材料的強度和耐磨性提出了很高要求。中部槽是刮板輸送機磨損最嚴重的部件,據不完全統計,我國每年因磨損而失效的中部槽達數十萬節,造成了資源的浪費,并嚴重影響了生產,因設計強度不夠或制造缺陷造成中部槽斷裂的現象也時有發生。目前中部槽采用的材料多是高錳鋼,特點是高碳、高錳,強度及耐磨綜合性能較好,主要有 16Mn和 ZG30SiMn 2 種。研究表明,以 40Mn2 冷軋鋼板替代 16Mn 鋼,磨損犁溝細而淺,沒有黏著磨損,顯著提高了耐磨性,延長了中部槽的使用壽命;采用TNZ 球墨鑄鐵,在等溫淬火工藝下可以得到較好的綜合力學性能,耐磨性較 16Mn 和 ZG30SiMn 鋼有很大提高。

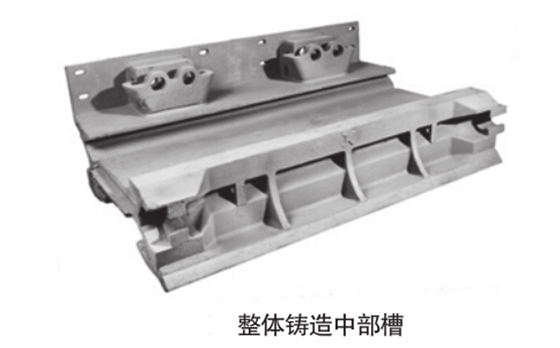

嵩陽煤機刮板輸送機中部槽加工工藝:中部槽的加工量主要集中在槽幫鋼的制造及槽幫與中板和封底板的連接上。傳統工藝槽幫鋼多采用軋制工藝。除了輕型刮板輸送機的中單鏈型采用冷軋槽幫鋼外,其他都用熱軋槽幫鋼制成。分體軋制槽幫較普通軋制槽幫規格大,但中部槽的焊接工藝復雜,焊接工作量大,易變形。槽幫采用軋制鋼材,表面比鑄造鋼材平滑,摩擦小。從發展情況來看,鑄造槽幫越來越顯示出優勢。整體鑄造槽幫中部槽端頭成為鑄造槽幫的一部分,可以采用強度更高的聯接件,實現無螺栓聯接,槽間定位準確。

目前已發展出全鑄無焊中部槽,采用特殊的真空鑄造技術,材料選用高強度耐磨合金TNZ-12,外觀結構上廣泛采用弧形和圓滑過渡,有效避免刮板的碰卡現象,并且刮板與槽幫內側面之間接觸面積大,接觸壓力小,材質中加入潤滑成分,有效減小了摩擦。通過對壽命達到極限的中部槽回收再冶煉,可以實現循環利用。對于常規中部槽,槽幫與中板、槽幫與封底板的焊接占其焊接工作量的 80% 以上。因此,提高槽幫與中板及封底板的焊接效率和焊縫質量,直接影響到刮板輸送機的整體制造效率和焊縫質量。傳統手工半自動 CO 2 氣體保護焊,焊縫不美觀,效率低,質量不易保證。采用龍門式 TANDEM 雙絲焊工藝,效率較手工半自動 CO 2 單絲焊提高 6 倍,且焊縫外觀及整體質量得到提高。