綜采技術是長壁采煤系統、支護、采煤、裝載、運輸及整體推進等作業部機械化的生產技術,國外通稱為長壁工作面全盤機械化(Full Mechanizanonof Lonswall Face )。在近半個世紀的發展歷程中,它創造和保持了多項世界紀錄,是當今世界最先進的井下開采技術,近幾年在新技術革命影響的推動下,正發生著變革性的進步。目前全自動化無人采煤工作面的綜采技術,是美、德等國科研工作的重要內容。綜采設備是綜采技術的核心部分,工作面刮板輸送機是關鍵的綜采設備之一,也是嵩陽煤機的核心產品之一。

國外高水平自動采煤工作面刮板輸送機(Armoured Face Conveyor)是1940年德國人發明的。50年代中期,工作面刮板輸送機液壓支架在英國研制成功后,與滾筒采煤機一起,形成采、支、運三機配套的綜采設備。由于工作面刮板輸送機圓環鏈條的可彎曲性和Z型銷裝料槽的可靠性,使輸送機能適應底板起伏變化,可整體彎曲前移,因而成為不可替代的綜采輸送設備,并發展至今。

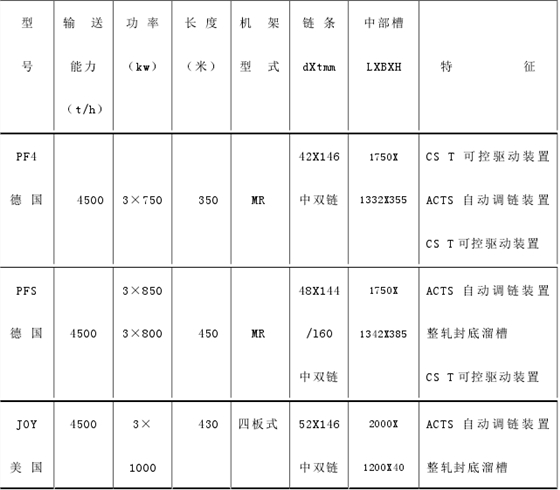

工作面刮板輸送機自問世以來,經歷了多種型式的發展和變化。其中刮板鏈條型式經歷了單中鏈式一邊雙鏈式一三鏈式一中雙鏈式或單中鏈式(轉載機為準雙邊鏈式)及“圓環鏈式一緊湊鏈式”的發展歷程。自動調鏈裝置是新型智能化輸送機的又一個主要特征。該裝置是1988年德國DD M研究中心首先研制成功的,稱為AVK刮板輸送機自動緊鏈裝置。之后美國JOY公司也研制出了ACTS裝置(Automatic chain Tensioning system )。兩種裝置原理相同,均是通過伸縮機尾達到自動調整鏈條松緊的目的。AVK裝置和ACTS自動調鏈裝置是在機頭底鏈和機尾上鏈處,分別設一種傳感器,可測量和識別鏈條松弛、過緊、正常,三種狀態,通過PSC可編程傳感控制裝置(prosrammable sensor controller)的確認和分析,并與狀態傳感器(鏈速、油壓、油缸位置)輸入信號比較,做出判斷后給電磁閥發出指令,控制機尾油缸的伸縮,達到自動調整鏈條松緊的目的。解決了大功率輸送機鏈條調整困難的問題,避免了機頭懸鏈和機尾堆鏈及鏈條過緊而造成的事故,使鏈條張力處于合理狀態。新型智能化

刮板輸送機代表了當今世界工作面刮板輸送機的最高水平,其主要特征歸納為:

大型化、智能化、高可靠性及元部件標準化。